English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Tipologie di tubi in plastica di grande diametro per l'ingegneria offshore

2021-08-20

Ningbo Fangli Technology Co., Ltd., in qualità di produttore con quasi 30 anni di esperienza nelle apparecchiature per linee di produzione di estrusori, abbiamo molta esperienza nella produzione di apparecchiature e possiamo fornirvi guida tecnica professionale e suggerimenti per l'approvvigionamento di attrezzature.

Dopo decenni di esplorazione, esistono due tipi di tubi in plastica di grande diametro per l'ingegneria marina globale: stubo a parete solida estruso diritto e tubo a parete a spirale.

1. LTubo a parete piena estruso dritto di grande diametro

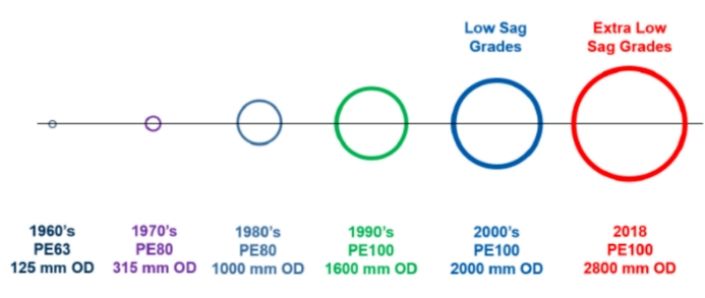

Il tubo termoplastico parte dal tubo a parete piena per estrusione diretta. Il processo consiste nel fondere la plastica, estruderla da una matrice anulare e quindi raffreddarla per modellarla. Nella gamma di diametro piccolo e medio, la maggior parte dei tubi in plastica adotta tubi a parete piena estrusi diritti. Tuttavia, il problema dell’estrusione di tubi a parete spessa di grande diametro non è stato risolto nella fase iniziale. Il motivo è che la parete spessa fusa estrusa dalla testa del tubo a parete spessa di grande diametro apparirà "cedente" sotto gravità prima del raffreddamento e della modellatura, ovvero la resina fusa scorre dall'alto verso il basso lungo la circonferenza, formando una parete sottile e profonda nella parte superiore e una parete spessa nella parte inferiore. Pertanto, nella fase iniziale, il metodo dell'estrusione diretta può produrre solo tubi in plastica a parete sottile e di grande diametro. L'applicazione è limitata a tubi a parete sottile come "condotte di presa e drenaggio dell'acqua marina", "condotte di drenaggio del mare" e rivestimenti di riparazione e non può essere applicata a tubi in pressione che richiedono un piccolo spessore della parete e un rapporto diametro (SDR). In questo secolo, il mondo ha fatto molte ricerche eexesplorazione sullo sviluppo e sulla produzione di tubi in plastica a parete spessa di grande diametro. Da un lato, le aziende produttrici di materie prime continuano a sviluppare resine speciali per tubi con migliori proprietà meccaniche e resistenza all'abbassamento. La resina per tubi in polietilene ad alta densità è stata migliorata daPE63 a PE80, PE100,PE100-RC, e poi a 'anti sag PE100' (LS) 'super anti sag PE100' (XLS). La distribuzione del peso molecolare della resina anticedimento può essere regolata per aumentare la viscosità a un basso tasso di taglio. L'altro è migliorare il processo e le attrezzature di estrusione dei tubi, ad esempio innovando il processo di raffreddamento dopo l'estrusione dei tubi (aumento del raffreddamento interno, ecc.) e aumentando gradualmente negli ultimi anni la gamma di spessori delle pareti dei tubi in plastica di grande diametro.

La struttura meccanica del tubo a parete solida estruso dritto di grande diametro è semplice. Ha i suoi vantaggi unici permarino ingegneria. Innanzitutto, è flessibile. In secondo luogo, è possibile produrre in continuo un tubo extra lungo (XXL) lungo 100 metri e trasportarlo al cantiere galleggiando sulla superficie dell'acqua. Uno dei limiti dei tubi a parete piena a estrusione diretta di grande diametro è che per ottenere un'elevata rigidità è necessario un grande spessore della parete. È applicabile solo a tubazioni a bassa pressione o non pressione che richiedono un'elevata rigidità dell'anello. In secondo luogo, richiede una linea di produzione enorme e costosa e sono necessari accessori diversi per specifiche diverse. Pertanto, è concentrato in poche grandi imprese di tubi di plastica.

Attualmente, il gruppo Pipelife è l'impresa leader nel campo dei tubi a parete piena estrusi direttamente di grande diametro per l'ingegneria navale. Ha costruito un impianto sulla costa di Stathelle, in Norvegia, alla fine del secolo scorso e ha completato il famoso progetto di scarico in mare di Montpellier nel 2004, all'inizio di questo secolo. Secondo le statistiche, pipelife è stata in Europa, Africa e Asia dal 2006 al 2015, 27 paesi del Sud America hanno completato 48 progetti di ingegneria di tubi in plastica di grande diametro. Negli ultimi anni, l'impresa che sviluppa attivamente tubi in plastica a parete solida di grande diametro è il gruppo AGRU. Il suo stabilimento di produzione di tubi XXL è stato costruito di recente negli Stati Uniti. Negli ultimi anni, diverse aziende hanno ottenuto risultati eccezionali nello sviluppo di tubi a parete piena a estrusione diretta di grande diametro, come UPI (industria dei tubi dell'Unione) negli Emirati Arabi Uniti,Firat in Turchia, gasdotti IPEX in Australia, ecc.

2. tubo a parete a spirale avvolta

Il tubo a parete con struttura a spirale avvolta è un processo di formatura del tubo mediante avvolgimento e fusione reciproca di profili di plastica estrusi fusi lungo la linea a spirale. Lo scopo è quello di evitare le difficoltà ed i limiti dell'estrusione diretta di tubi di grosso diametro. I tubi in plastica di grande diametro possono essere prodotti con estrusori e attrezzature di supporto più piccoli e possono essere formate diverse pareti strutturali per soddisfare diversi requisiti di resistenza e rigidità.

Dopo decenni di esplorazione e competizione, sono ampiamente utilizzati due tipi di tubi a parete avvolti a spirale. Secondo gli standard nazionali cinesi, è suddiviso in tubo a parete strutturale di tipo A e tubo a parete strutturale di tipo B. Il tubo avvolto a spirale di tipo A è comunemente chiamato "tubo a doppia parete cava piatta" in Cina, mentre il tubo avvolto a spirale di tipo B è comunemente chiamato "tubo Clara" in Cina. In questo documento verranno chiamati "tubi a doppia parete cava piatta" e "tubi a parete strutturale di tipo B".

UN. tubo doppio piatto a parete cava

Il tubo doppio piatto a parete cava è stato sviluppato da Uponor infra (KWH è stata incorporata) in Finlandia negli anni '80 e si chiama weholite. Il processo di base consiste nell'estrusione di un tubo cavo rettangolare con un estrusore, quindi avvolgerlo su un gruppo di alberi a rulli cilindrici quando rimane flessibile e semi fuso, spremere la plastica fusa tra tubi cavi rettangolari adiacenti per renderli perfettamente fusi tra loro e formare un tubo a parete strutturale con pareti diritte al centro dei piani interno ed esterno. Il tubo avvolto viene continuamente spinto fuori. Le superfici interna ed esterna del tubo a doppia parete cava piatta sono superfici cilindriche lisce e la sezione longitudinale è una struttura cava continua supportata da pareti verticali uniformemente distanziate.

I vantaggi del tubo doppio piatto a parete cava sono:

- LI tubi in plastica di grande diametro possono essere prodotti con attrezzature relativamente leggere ed economiche e possono raggiungere un'elevata rigidità dell'anello. È adatto per condotte di drenaggio senza pressione o a bassa pressione.

- TLa lunghezza di una singola sezione di tubo a formazione continua può raggiungere più di dieci metri (il tubo a parete con struttura di avvolgimento di tipo B è limitato dalla lunghezza della matrice centrale, solitamente quasi 6 metri per sezione), il che contribuisce a ridurre il costo di connessione della sezione di tubo.

Gli svantaggi del doppio tubo piatto a parete cava sono:

- TLa struttura a parete cava formata dalla fusione di un tubo cavo rettangolare monostrato ha una capacità limitata di sopportare la pressione interna del tubo, quindi non è adatta per condotte di trasmissione dell'acqua ad alta pressione.

- BPoiché l'estremità del tubo non è una parete solida, non è consentita la saldatura per fusione di testa e la superficie cilindrica non è regolare, non è consentito il collegamento a presa. Il metodo di connessione più affidabile è la saldatura per fusione in corrispondenza del giunto con un estrusore portatile.

Adesso Uponor infra e le imprese che hanno ottenuto le sue licenze tecnologiche (si dice che siano più di 10 nel mondo). Quasi 40 linee di produzione) formano una comunità di scambio e cooperazione e alcune imprese internazionali sviluppano autonomamente processi di produzione simili.

Nei 40 anni trascorsi dal suo sviluppo, il doppio tubo piatto a parete cava si è sviluppato nella feroce concorrenza e ha dimostrato i suoi vantaggi unici. Negli ultimi anni ci sono stati molti casi di successo nell'ingegneria navale, come ad esempio:

- Nel 2009, la presa e lo scarico dell'acquaCrichiestaGha preso la centrale elettrica di Olfe in FranciaDN2,200 mm SN4 Drenaggio 210 m DN2,400 840m

- Nel 2017, il sistema di raffreddamentoDN /ID2,ด้วยการปรับปรุงมาตรฐานการครองชีพของผู้คนและความเร่งรีบของชีวิต คำว่า "สะดวกและรวดเร็ว" จึงถูกหยิบยกบ่อยขึ้น จึงมีการสร้างอาคารสำเร็จรูปขึ้นมา อาคารสำเร็จรูปมีข้อดีคือประสิทธิภาพการติดตั้งสูง ความปลอดภัยสูง และรักษาสิ่งแวดล้อมสูง เพื่อตอบสนองข้อดีของอาคารสำเร็จรูปได้ดียิ่งขึ้น การใช้ระบบ PE-Xa ที่ง่ายและรวดเร็วในอาคารสำเร็จรูปจะช่วยเพิ่มน้ำหนักที่สะดวกและรวดเร็วให้กับอุตสาหกรรมการก่อสร้างอย่างไม่ต้องสงสัย,025m di NghiSSURprogetto petrolchimico di una raffineria in Vietnam

- INel 2020, la posa del DN 3,Il doppio canale sotterraneo in HDPE da 000 mm e 880 m con 12 scatole di pannelli strutturali è stato utilizzato per la rete di tubazioni sotterranee più profonda del mondo

B. tubo a parete strutturale

Il tubo a parete strutturale di tipo B è un tubo a parete strutturale in poliolefina formato mediante avvolgimento e fusione avviato dalla società Krah in Germania negli anni '80. Il processo di base consiste nell'avvolgimento a spirale di nastri e profili poliolefinici multistrato hot-melt sul nucleo metallico preriscaldato per formare un tubo a parete strutturale. Di solito, la parete interna viene avvolta da più strati di nastro per formare uno strato di parete solido e ottenere la resistenza richiesta. Quindi, in base ai requisiti di rigidità dell'anello del tubo, il materiale del tubo tondo poliolefinico termofusibile viene avvolto all'esterno per formare lo strato di parete esterno della struttura a nervatura tonda. La presa per il collegamento è realizzata mediante fusione e lavorazione dell'avvolgimento su entrambe le estremità del tubo (la presa è incorporata con filo riscaldante elettrico), che può realizzare la connessione della presa di fusione elettrica.

Questo processo può produrre tubi di grande diametro con un'ampia gamma di specifiche e prestazioni (resistenza alla pressione interna e rigidità alla pressione esterna) con attrezzature relativamente economiche. Allo stato attuale, si dice che la società Krah e le imprese che hanno ottenuto la licenza tecnologica abbiano formato una comunità di scambio e cooperazione con più di 50 aziende in tutto il mondo, e alcune imprese internazionali sviluppano in modo indipendente processi di produzione simili.

I vantaggi del tubo a parete strutturale di tipo B sono:

Una serie di attrezzature basate sull'estrusione di fusione continua e sulla fusione ad avvolgimento è dotata di carotieri e strutture ausiliarie di diversi diametri, che possono produrre vari tubi con diversi diametri interni, diverso spessore della parete interna (diversa resistenza alla pressione interna) e diverse strutture di nervature circolari esterne (diversa rigidità di resistenza alla pressione esterna). Pertanto, è possibile produrre la tubazione di trasmissione della pressione con requisiti di resistenza alla pressione interna, e può anche essere prodotta la tubazione di scarico con requisiti di resistenza alla pressione interna assenti o bassi e diversi requisiti di rigidità di resistenza alla pressione esterna. Può anche produrre pezzi tubolari molto spessi per il taglio di raccordi per tubi come flange. È vantaggioso per le imprese di produzione soddisfare un'ampia gamma di esigenze del mercato con piccoli investimenti in attrezzature;

Vengono adottate tutte le plastiche poliolefiniche con resistenza alla corrosione, resistenza agli urti, resistenza all'usura, facile fusione e peso specifico leggero. È particolarmente adatto per l'ingegneria navale: può galleggiare sulla superficie del mare, oppure può affondare sul fondo del mare e restare sospeso sott'acqua aggiungendo peso di cemento o versando malta nella cavità della parete strutturale.

Il collegamento a bicchiere dell'elettrofusione è più conveniente (soprattutto per tubi di grosso diametro posati sul fondo del fossato). La saldatura per fusione di testa è possibile anche per pareti massicce interne spesse.

Design strutturale flessibile: facile da ottenere di grande diametro. Attualmente, il diametro massimo raggiunge i 4.000 mm, che è il corpo principale dei tubi di plastica superiori a 2.000 mm nel mondo; È facile produrre tubi con pareti di grande spessore e in realtà non vi sono restrizioni sulla parete del tubo; È anche facile ottenere una grande rigidità anulare e può essere avvolto e saldato in pareti strutturali multistrato.

Gli svantaggi del tubo a parete strutturale di tipo B sono:

Può essere prodotto solo in sezioni, il che è limitato dalla lunghezza del carotiere. Ogni tratta è solitamente lunga 6 metri, quindi il carico di lavoro di collegamento è pesante.

Krah, il fondatore del tubo a parete strutturale di tipo B, ha sempre esplorato, sviluppato e riqualificato costantemente da un lato, prestando attenzione allo sviluppo e alla cooperazione del mercato dall'altro. Ad esempio, dopo anni di esplorazione e sviluppo, è stato adottato il materiale in polietilene rinforzato con fibra di vetro e il materiale in polietilene a fibra di vetro corto sviluppato PE-GF ha dimostrato di essere valutato Mrs = 18Mpa (1,8 volte quello di PE100) ed è entrato negli standard ASTM e DIN.

Krah ha fatto molto nello sviluppo dell'applicazione dell'ingegneria navale. Da un lato ha svolto ricerche tecniche e pubblicato monografie e scambi. D'altra parte, ha costantemente pubblicato e presentato casi di applicazione di successo di tubi in plastica di grande diametro nell'ingegneria navale in vari paesi.Ad esempio:

- impresa di produzione di dn3000 3900m del progetto di scarico del mare di Lima in Perù nel 2013; Accordo per l'acquisto di energia elettrica in Spagna e accordo Krah

- nel 2014, l'acqua di mare negli Emirati Arabi Uniti è stata scaricata nell'impresa di produzione PP-B HM da 2000 mm 36 km e 3000 mm 22 km:UPI-2015 Scarico del porto di Stoccolma in Svezia: DN 3400, spessore totale della parete 180 mm 135 m impresa di produzione Germania hengze Co., Ltd.

- Progetto di presa d'acqua in Argentina 2018: il tubo di plastica con diametro pratico più grande al mondo DN 3600 10 bar SD R17 spessore della parete 220 mm. Imprese di produzione: Cara America America Latina